⊙ 소니:

① 바이오-섬유소 진동판 (Bio-Cellulose Diaphragm)

② 나노-복합체 진동판 (Nano-Composite Diaphragm)

③ 다중-적층 진동판 (Multiple-Layer Diaphragm)

⊙ JVC:

④ 나무 진동판 (Wooden Diaphragm)

⑤ 결론

==================================

① 바이오-섬유소 진동판 (Bio-Cellulose Diaphragm)

[MDR-CD3000의 진동판 뒷면 확대 사진]

[MDR-E888의 진동판 확대 사진]

통상의 BC를 기본 재료로 하는 진동판은 조형이나 도사(陶砂)에 큰 제약이 따르며, 제조 단가도 높습니다. 따라서 소니는 BC 자체로 진동판을 만들기 보다는, BC를 기존 진동판에 공진 억제(Damping)제로써 적용하여 단가를 절감하면서도 섬유소 특유의 음적 특성을 이용하는 효율적인 방법을 택했습니다.

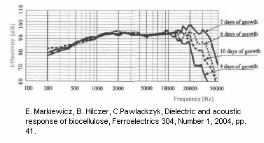

[BC의 배양일에 따른 음적 특성 / 직경 11mm, 두께 50μm 진동판]

BC는 배양일에 따라 그 음적 특성이 크게 달라지는데, 소니의 BC 진동판은 3일 생육 / 30일 배양된 A. xylinum(ATCC 10821)의 BC를 함유한 GEL형태의 농도 0.5% 용액을 Polyester系 접착제와 7:3 비율로 희석, BC를 PET 필름에 2.5μm의 두께로 스프레이 도포 후 60℃에서 건조하여 완성됩니다.

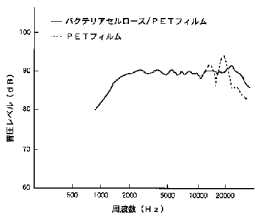

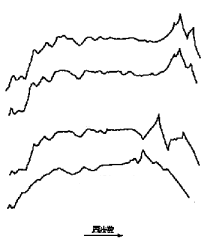

아래는 직경 25mm, 두께 25μm의 PET 필름 진동판 vs BC 도포 PET 진동판:

그래프를 보시면 알 수 있듯이, BC를 도포하면 섬유소의 탄성으로 진동판의 내부 손실이 상승하여, 발진 현상을 억제하며 스피커 재생 주파수 대역을 확장하게 됩니다.

이러한 BC 피막에 추가로 Vectran 섬유를 배합하는 경우도 있는데, MDR-CD1700/CD2000에 적용되어 있지요. BC는, 섬유 조직이 미세하여 Vectran같은 고강도 섬유(Liquid Crystal Polymer)와 잘 결합 됩니다. Vectran의 함유율은 5%의 적은 양에서부터 70% 까지 넣을 수 있는데 (20~30%가 최적), 진동판의 탄성과 강도가 크게 향상되는 효과가 있다고 합니다.

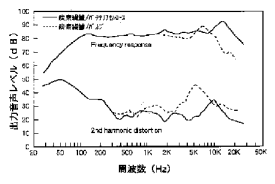

BC+Vectran20% (굵은 선) vs 펄프+Vectran20% (점선) 주파수 특성 / 2차 고조파 왜곡 성향:

(직경 16cm 스피커 진동판)

==========================

② 나노-복합체 진동판 (Nano-Composite Diaphragm)

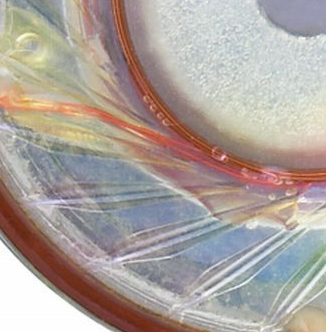

[Nano-Composite 진동판의 확대 사진]

NC 진동판은 Polyamide 수지에 입경 8~300nm의 나노 유리 입자가 5~70%의 농도로 섞여있는 복합체인데, Diamine와 액체 유리가 혼합된 용액을 Dicarboxylic Acid Halide가 들어있는 유기 용액과 접촉 반응시켜, 제지(製紙) 형식으로 만들어 집니다. 따라서 기타 섬유 재질과도 혼합할 수 있지요.

Polyamide가 20% 함유된 Polyolefin 진동판과 통상 Polyolefin 진동판의 비교:

(직경 32mm, 두께 350μm 진동판)

Polyamide의 조직력이 진동판의 운동 방향에 수직으로 적용되어 내부 손실을 향상 시키므로 내입력성의 상승을 가져옵니다. 여기에 추가되는 나노 유리 입자는 내열성 / 내습성을 대폭 증대 시키지요.

Polyamide 진동판(하단 한쌍) vs Polyamide+유리 입자50%(상단 한쌍) 특성 비교:

(직경 5cm 진동판 / 각 진동판의 흡습 전, 흡습 후 상태 비교 )

소니는 NC 진동판이 120kHz의 재생 주파수 대역을 가진다고 *광고하고 있습니다만, NC의 주요 장점은 주파수 대역의 향상보다는 진동판의 물리적 내구도 상승이라는 사실을 알아두셔야 합니다. (또한 전압 구동되는 다이나믹형 발음체는 보이스코일의 **인덕턴스를 이겨낼 수 없습니다)

* http://www.sony.jp/CorporateCruise/Press/200404/04-0421/

** http://i78.photobucket.com/albums/j92/udauda/Diaphragm/sa30001.png

이는 Q010-MDR1의 주파수 응답 성향을 보더라도 알 수 있는 사실이지요:

[일본 淵野씨의 측정 자료]

==========================

③ 다중-적층 진동판 (Multiple-Layer Diaphragm)

[Multiple-Layer 진동판의 확대 사진]

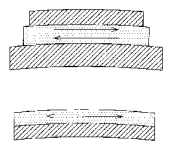

ML은 BC의 원리를 살짝 응용하여, 섬유소가 아닌 Laminate용 폴리에스터 접착제(Polyimide 등)를 PET 필름에 도포, 혹은 PET 필름을 여러겹으로 적층하여 접착제의 제진 효과를 이용하게 됩니다.

[3겹 ML진동판과 2겹 ML진동판의 운동성 비교]

접착제의 신축성은 진동판의 운동 방향에 수직으로 적용되어 내열성의 상승 / 내부 손실의 상승 / 공진 억제 / 발진 억제를 도모하지요. 이는 BC에 비해 단가가 크게 절약되면서도 충분히 효율적인 진동판 제조 기술이라고 할 수 있겠습니다.

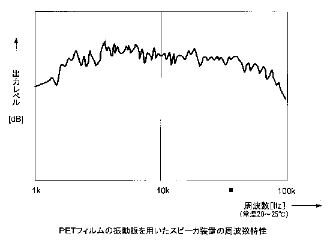

두께 50μm 직경 25mm의 통상 PET 필름 진동판의 주파수 특성:

두께 50μm 직경 25mm PI-PET 2겹 ML 진동판의 주파수 특성:

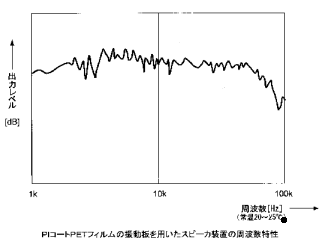

PET-PI-PET(굵은 선)으로 이뤄진 25mm ML 트위터의 고역 응답성:

(하단 점선은 PI-PET, 상단 점선은 보통의 PET)

MDR-EX700은 치찰음 대역(6~7kHz)이 꽤나 증폭되어 과도한 치찰음이 발생하는데:

[일본 淵野씨의 측정 자료]

상기된 ML 진동판의 주파수 응답 특성을 감안 해 보면 EX700의 치찰음은 진동판보다는 역시 하우징의 공진성에서 오는 것이 아닐까 사료됩니다.

->참고: http://www.seeko.co.kr/zboard4/zboard.php?id=faq&no=8629

==========================

④ 나무 진동판 (Wooden Diaphragm)

[HP-FX500 진동판의 확대 사진]

JVC도 섬유 재질 진동판 제조 기술을 보유하고 있는데, 역시 효율을 고려하여 나무 자체를 진동판 재료로 쓰지 않고 진동판의 중앙부에 나무판을 도포하는 방식을 채택하고 있습니다.

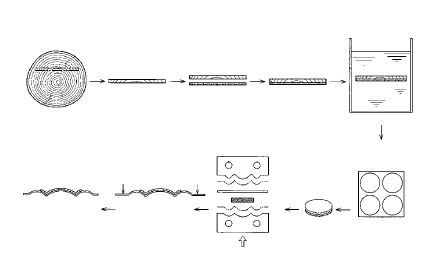

[나무 진동판의 제조 공정]

나무판은 보강판과 결합되어 열경화성 수지에 함침 후, 합성 수지 필름(PET)과 함께 열 압착되어 진동판이 완성됩니다. (나무판+보강판이 먼저 압착되고 PET 필름과는 우레탄계 방습제로 접착되는 방법도 존재) 나무판의 재질은 사스래나무나 단풍나무, 보강판의 재질은 비닐론 필름/부직포 혹은 닥나무(楮)한지/산닥나무(雁)한지가 쓰입니다.

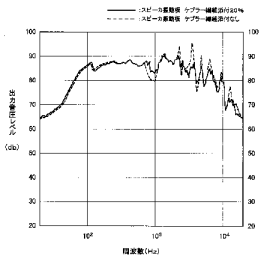

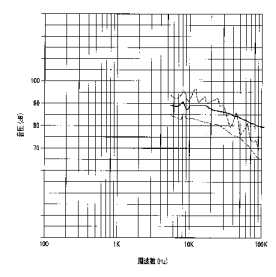

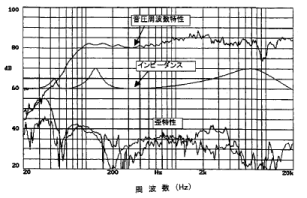

나무 진동판의 주파수 응답 / 임피던스 / 왜곡 특성:

나무판의 탄성에 의해서 제진성 향상 / 고역 발진 억제가 구현된 것을 확인할 수 있습니다. 다만 확대 사진에서 보실 수 있듯이, 좀 부실해 보이는 나무 코팅 상태(?) 때문에 나무판의 성향이 HP-FX500에서도 그대로 재현 되었는지에 대한 여부는 *미지수입니다.

* http://i78.photobucket.com/albums/j92/udauda/Diaphragm/img408.gif

HP-FX500의 주파수 응답성:

[일본 淵野씨의 측정 자료]

==========================

⑤ 결론

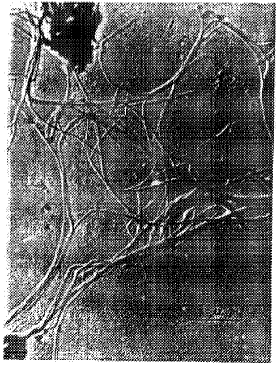

Bio-Cellulose의 확대 현미경 사진.

지금까지 소니와 JVC의 유기 진동판 기술을 알아 보았습니다만, 역시 일본 쪽의 진동판 소재 기술은 세계 최강(?)이라고 해도 부족함이 없을 정도로 무궁무진 하더군요. 한국의 헤드폰 제조사들도 맨날 똑같은 '플라스틱 필름'만 쓰지 말고 좀 더 기술적으로 분발해 주었으면 좋겠습니다.

These types of stories give me the motivation to work hard and achieve my goals and aspirations

ReplyDelete